BLOG

【加工技術紹介15】初心者必見!射出成形の基礎知識とメリット

作成日:2024年10月1日 更新日: –

OUTSENSEによる加工技術紹介の第14回は、射出成型についてです。

今までご紹介した主なプラスチック加工方法の4つ目の加工方法です。

今回はメリット・デメリットから課題、未来展望までご紹介していきます。

ス ポ ン サ ー リ ン ク

目次

射出成形とは?

射出成形の基本概念

射出成形とは、プラスチック材料を加熱して溶かし、金型に注入して成形する技術です。この方法は、非常に精密で複雑な形状の製品を大量に製造することができます。

射出成形の歴史と進化

射出成形の工程

熱可塑性樹脂と熱硬化性樹脂の違い

熱可塑性樹脂は加熱すると柔らかくなり、冷却すると固まります。一方、熱硬化性樹脂は一度硬化すると再度加熱しても柔らかくならない特性があります (Wikipedia) (東レ・カーボンマジック株式会社)。

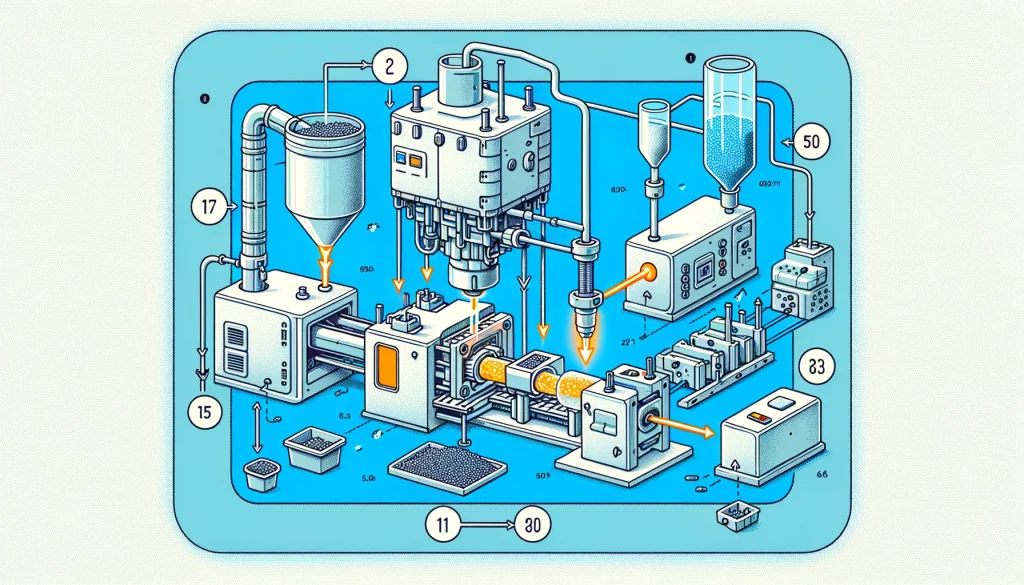

一般的な射出成形プロセス

- 加熱・溶解: プラスチックペレットを加熱シリンダーに投入し、溶かします。

- 射出: 溶解したプラスチックを高圧で金型に射出します。

- 冷却・固化: 金型内でプラスチックが冷却され、固化します。

- 取り出し: 固まった製品を金型から取り出します (射出成形ラボ)。

押出成形のメリット

高い再現性と大量生産の利点

小型から大型製品まで対応可能

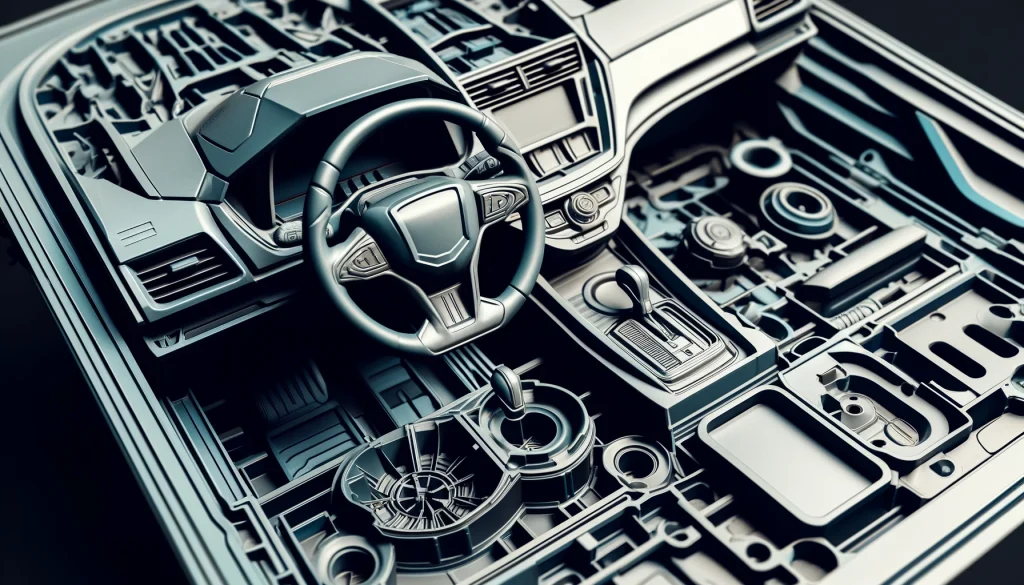

射出成形は、小さな電子部品から大きな自動車パーツまで、さまざまなサイズの製品に対応可能です。金型の設計次第で多様な形状を作ることができます (射出成形ラボ) (プラスチック・樹脂の成形材料の統合検索DB【PlaBase(プラベース)】。

成形品の後加工が少ない理由

射出成形の主要用途

家電製品と自動車部品への応用

射出成形は、テレビのフレームやスマートフォンのケース、車の内装部品など、多くの家電製品や自動車部品に使用されています(Wikipedia)。

医療機器と消費者製品の製造

医療分野では、シリンジやカテーテルなどの医療機器、消費者製品では、プラスチック製のおもちゃや生活雑貨の製造に広く利用されています (東レ・カーボンマジック株式会社)。

射出成形の課題と対策

よくある成形不良とその対策方法

- ショートショット: プラスチックが金型の隅々まで行き渡らない不良。対策として、射出圧力の調整や金型温度の上昇が有効です (Mazin) (プラスチック金型 修理・メンテナンスナビ – 三恵金型工業株式会社)。

- ヒケ: 成形品の表面にへこみができる不良。対策には、冷却時間の延長や金型設計の見直しが必要です (プラスチック金型 修理・メンテナンスナビ – 三恵金型工業株式会社)。

- ソリ: 成形品がそったりねじれたりする不良。金型温度の均一化や射出速度の調整で改善できます (プラスチック金型 修理・メンテナンスナビ – 三恵金型工業株式会社)。

最新技術の導入による改善策

射出成形の未来展望

環境に優しい材料の使用

バイオプラスチックやリサイクル素材の利用が進んでおり、環境負荷の低減が図られています。

射出成形とデジタル化の進展

IoTやAI技術を活用したスマート工場が増え、品質管理や生産効率の向上が進んでいます。

まとめ

押出成形技術の今後の展望

射出成形は、プラスチック成形技術の中で最も広く利用されている方法の一つです。その高い精度と大量生産能力により、さまざまな産業で重要な役割を果たしています。今後も、環境に配慮した材料の使用やデジタル技術の導入が進むことで、更なる発展が期待されます。

OUTSENSEでも環境負荷を考えた、素材の使用量の削減などの研究開発もおこなっております。

お気軽にお問い合わせください。

ス ポ ン サ ー リ ン ク

こ の 記 事 を 書 い た 人

株式会社OUTSENSE(あうとせんす)

株式会社OUTSENSEは、「折り工学」を専門とした設計会社です。折りによるデザイン性のや機能性の付与を通して、新規事業開発や製品課題解決をいたします。

そ の 他 の 記 事 を 読 む

この記事に関連するタグはこちら

AUTHOR

-150x150.png)

株式会社OUTSENSE

(あうとせんす)

株式会社OUTSENSEは、「折り工学」を専門とした設計会社です。折りによるデザイン性や機能性の付与を通して、新規事業開発や製品課題解決をいたします。本ブログでは、「折り工学」や研究開発、環境技術について発信しています。

\OUTSENSEをフォロー/

ス ポ ン サ ー リ ン ク

そ の 他 の 記 事